生物制品的冷凍儲存通常被視為一個簡單的單元操作,其中僅指定最終儲存溫度,所以國內很多公司在原液生產過程中,未將冷凍和存儲進行分開,而是將原液冷凍存儲到冰箱。

原液生產需要有凍融數據。在產品開發過程中,凍融實驗都采用小體積的進行凍融實驗。原液體積大多數都是一兩百毫升,經過多次凍融得到的數據。這些實驗都是采用將樣品放入普通超低溫冰箱進行冷凍存儲。所有數據也是通過這些實驗得到的。

在生產臨床前以及臨床實驗所需的原液,很多客戶并未做相關凍融放大實驗,生產的原液也是直接將產品放入冰箱進行冷凍存儲。

這個會導致生產的巨大風險。

在傳統的超低溫(ULT)冰箱中冷凍DS會導致在一次運行中出現許多不一致的情況——例如,有些瓶的冷凍相對較快,而另一些則相當緩慢——這可能會導致產品質量問題。

從環境溫度冷凍物料需要去除大量的熱量,這使制冷系統負擔沉重。傳統的超低溫冰箱不能處理這個過程。這種高應變會導致頻繁維護和/或大大降低使用壽命。

這個原因是超低溫冰箱本身的設計問題

達到-80℃溫度的標準超低溫冰箱被設計用來存儲已經冷凍的材料,幾乎沒有額外的能力。當用于從環境溫度冷凍DS時,它們的冷凍速率隨產品負載(從幾小時到幾天)和批次到批次取決于DS負載而顯著變化。瓶子也以不同的速度冷凍,導致DS質量的變化。

一個普通超低溫冰箱的峰值功率在1~1.1kw左右。這包含設備控制單元、壓縮機本身的消耗,真正能形成制冷的功率很低。 從下表能耗,我們就可以計算出,一個冰箱僅維持冰箱保持-80℃就需要400-500w,占據了峰值功率的40%左右。從升溫時間,我們可以推算出這些功率用于保持冰箱溫度的純制冷能耗需要130-150w,也就是制冷的功率消耗1/3的總能耗。也就是冰箱保持在-80℃,需要耗能450w,其中150w是提供冷量的,其他是控制器以及壓縮機運動所需的能量。

據此推算出如果設備全功率運行,設備也僅能產生100多w的制冷。如果冰箱長時間時間使用,冰箱門密封效果下降等因素,而且冰箱長時間全功率運行,過熱導致效率下降。設備真正用于制冷更少。這個導致制冷時間相當長。

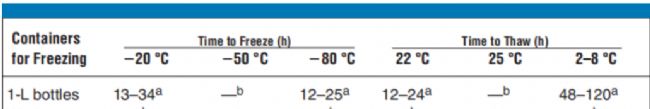

國外有公司做了一組數據,以下是1L的瓶子放在-20℃和-80℃的冷凍時間。

可以看到,27個1L的瓶子,按照3x3x3的形式放置, 冷凍時間是12-25個小時。

對這些瓶子的濃度進行分析。檸檬酸鈉濃度變化范圍是初始鹽濃度的 0.3 至 12 倍(圖 3b),蛋白質和鹽溶質分布均遵循相似趨勢。

這個冷凍濃縮程度很可能導致原液產生鹽結晶以及蛋白聚集、顆粒物形成。

東北某些制藥企業生產的產品,在生產過程中就出現過類似的問題。

實際生產過程中,很少客戶會采用1L的瓶子,都是采用2L、5L、甚至10L的瓶子以及10L或者20L的袋子,冷凍濃縮情況更嚴重

另外冰箱的故障問題。

冷凍的產品體積變大,冰箱由于缺乏有效的散熱能力,在冷凍循環中長時間的運行(48到72小 時)還可能會導致制冷系統的損壞。因為這種高應變會導致頻繁維護和/或大大降低使用壽命。

在長達48小時~72小時的降溫過程,此時機器全功率運行,機器性能會導致局部過熱,制冷效率下降、機器磨損加劇。冷凍時間長導致壓縮機在高能量消耗時期連續運行多日,可能導致制冷系統過熱和過早失效。這種故障模式被稱為制冷系統的油浸,導致壓縮機缺乏冷媒冷卻而發生壓縮機故障。

因為設備長時間在降溫過程,還會導致報警功能失效:

當溫度沒有降到-80℃,機器一直會報警,通常用戶會認為這是正常情況。

冰箱不能設定48小時后才報警等功能。理論要有這樣的設置:原液放入冰箱后,36-48小時不報警,48小時后冰箱溫度未達到-70℃,冰箱才開始報警。這是因為冰箱以及相應的監控系統都是為長期存儲而設定的。

所以放置大量原液的時候,冰箱溫度會上升,所以冰箱會一直報警,而這用戶已經認為是正常現象,實際上導致報警功能失效。一旦冰箱出現故障,用戶無法辨別和發現。等到發現再處理時,已經過去了很長時間。此時原液很可能處在半結冰的狀況。再轉移到備用冰箱,再到冷凍到-70℃時,時間可能是5-6天。

原液超長時間在冰液界面,風險極大,這批原液可能已經不符合產品質量要求,而且這個過程SOP無法涵蓋。從GMP生產角度來說,這批原液無法使用。

而且從GMP生產角度上看,如果冷凍環節,冰箱一旦出現故障,開出偏差,也沒有解決方案。

所以在生產過程中,將30-50L原液直接放到冰箱進行冷凍存儲是不可取的,風險極大,損失極大,因為這批原液的價值往往超300-500w。冰箱損壞事小,原液損失是冰箱的30-50倍。而且造成臨床實驗等拖延,這個損失極大。

所以中試及生產的原液存儲不能用冰箱冷凍